從“大腦”到“指尖”:斯帝爾全棧自研技術打造“工匠級”AI柔性打磨機器人

在制造業邁向智能化的浪潮中,打磨這一傳統卻關鍵的工序正經歷著一場深刻變革。斯帝爾作為行業內的先鋒力量,憑借全棧自研技術,成功打造出 “工匠級” AI 柔性打磨機器人,實現從 “大腦” 到 “指尖” 的全方位創新,為全球制造業帶來高精度、高效率的打磨解決方案。

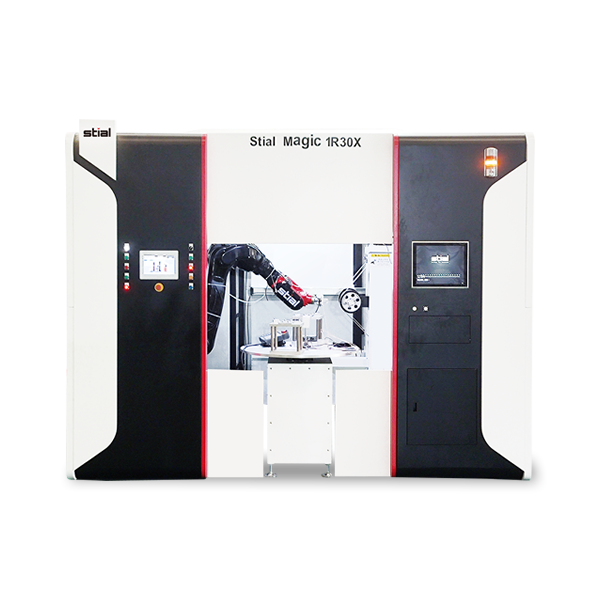

斯帝爾AI柔性打磨機器人工作站

全棧自研,構筑技術閉環

斯帝爾科技深耕打磨領域多年,深知核心技術自主可控的重要性。公司堅持全棧自研的技術路線,在硬件、軟件、算法及工藝四大關鍵層面構建起完整的技術閉環。

硬件方面,斯帝爾自主研發了高精度的柔性力控系統,配合先進的六維力傳感器,能夠精準感知打磨過程中機器人與工件之間的細微作用力變化,實現對打磨力度的精確控制,宛如工匠憑借細膩手感操作工具一般。例如在航空航天零部件的打磨中,這些硬件設備確保了在復雜曲面和高精度要求下,機器人也能穩定施力,避免對工件造成損傷。

軟件層面,斯帝爾打造了強大的 NextBrain? AI 磨菇云?系統。該系統集成了機器人大腦認知系統、AI 多模態感知技術(融合力覺、觸覺、視覺、聲覺等),如同為機器人賦予了人類大腦的思維與感知能力。機器人通過此系統能夠快速分析工件的材質、形狀、表面粗糙度等信息,為后續的打磨操作提供決策依據。

算法是斯帝爾打磨機器人的 “智慧引擎”。公司研發的先進柔性打磨算法,結合深度學習、自主機器學習和強化學習等前沿技術,使機器人能夠根據不同的打磨任務,自主學習并優化打磨策略,不斷提升打磨效果。以汽車零部件打磨為例,算法可根據不同批次工件的細微差異,實時調整打磨路徑和參數,確保產品質量的一致性。

打磨工藝是斯帝爾的另一大核心優勢。通過多年的實踐積累,斯帝爾沉淀了豐富的打磨工藝配方,涵蓋各種材質、形狀的工件,形成了數百品種的磨料磨具工藝庫。這一工藝庫如同工匠的經驗手冊,為機器人的打磨操作提供了可靠的指導。

“大腦” 賦能,智能決策引領高效打磨

斯帝爾 AI 柔性打磨機器人的 “大腦”——NextBrain? AI 磨菇云?系統,具備強大的智能決策能力。在面對復雜多樣的打磨任務時,該系統展現出卓越的適應性。

當機器人接觸到待打磨工件的瞬間,AI 多模態感知技術迅速啟動,通過力覺傳感器感知工件表面的硬度和阻力,視覺系統識別工件的形狀、尺寸及表面缺陷,聲覺傳感器捕捉打磨過程中的異常聲音,觸覺傳感器則進一步輔助判斷接觸狀態。這些多維度的感知數據被快速傳輸至機器人大腦認知系統,進行綜合分析與處理。

基于分析結果,系統利用軌跡智能規劃和工藝配方智能生成功能,自動生成最優的打磨方案。例如,在對電子半導體產品的精密打磨中,系統能精準規劃出避開關鍵電路區域的打磨路徑,同時選擇最合適的磨料和打磨參數,確保在去除微小瑕疵的同時,不影響產品的電氣性能。這種智能決策過程極大地提高了打磨效率,減少了人工干預和調試時間,讓打磨工作變得更加高效、智能。

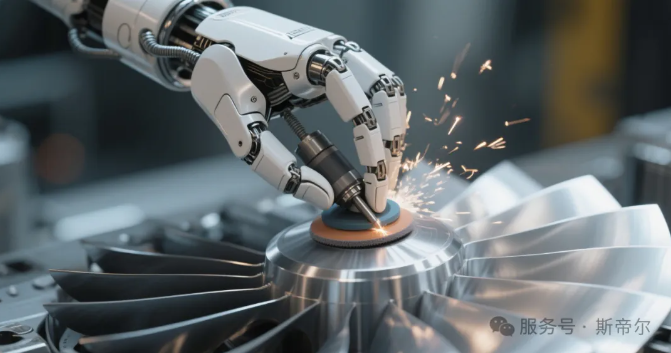

“指尖” 靈動,精準操作成就卓越品質

如果說 NextBrain? AI 磨菇云?系統是機器人的 “大腦”,那么機器人的執行機構則如同其 “指尖”,負責將大腦的指令精準執行到位。

斯帝爾打磨機器人的執行機構經過精心設計,具備高度的靈活性和精準度。其機械臂采用先進的動力學優化設計,能夠在狹小空間內自由伸展、靈活轉動,適應各種復雜工件的打磨需求。配合柔性力控系統,機械臂在打磨過程中能夠根據工件表面的起伏和硬度變化,實時調整打磨力度和角度,實現均勻、細膩的打磨效果,仿佛工匠手持工具在工件表面精心雕琢。

在實際應用中,無論是汽車發動機缸體的復雜曲面打磨,還是航空發動機葉片的精細邊緣處理,斯帝爾打磨機器人的 “指尖” 都能精準操作,確保每一個打磨點都達到極高的質量標準。這種精準操作不僅提高了產品的良品率,還大大提升了產品的整體品質,使斯帝爾打磨機器人在高端制造業中備受青睞。

行業應用,彰顯 “工匠級” 實力

憑借全棧自研技術打造的 “工匠級” AI 柔性打磨機器人,斯帝爾在多個行業取得了顯著的應用成果。

在汽車制造領域,斯帝爾打磨機器人工作站廣泛應用于汽車零部件的打磨工序,如發動機缸體、輪轂、車門等。機器人的高精度和高效率有效提升了汽車零部件的表面質量,降低了次品率,同時提高了生產效率,滿足了汽車行業大規模、高質量生產的需求。例如,在某知名汽車品牌的生產線上,斯帝爾打磨機器人每天能夠完成數千個零部件的打磨任務,且打磨質量穩定可靠,得到了客戶的高度認可。

航空航天行業對零部件的精度和質量要求近乎苛刻,斯帝爾打磨機器人憑借其卓越的性能成功攻克了這一領域的諸多難題。在火箭發動機等關鍵零部件的打磨中,機器人能夠嚴格按照航空航天標準進行操作,確保零部件的表面質量和尺寸精度,為航空航天產品的安全性和可靠性提供了有力保障。

電子半導體行業同樣離不開斯帝爾打磨機器人的助力。在芯片封裝、電子元器件制造等環節,對打磨的精度和潔凈度要求極高。斯帝爾打磨機器人通過精準的操作和智能的控制,能夠在不損傷電子元件的前提下,完成高精度的打磨任務,有效提升了電子產品的性能和穩定性。

從 “大腦” 到 “指尖”,斯帝爾科技用全棧自研技術打造的 “工匠級” AI 柔性打磨機器人,正以其卓越的性能和創新的理念,為全球制造業的智能化升級注入強大動力。未來,斯帝爾將繼續秉持創新精神,不斷深耕打磨技術領域,為客戶提供更加優質、高效的打磨解決方案,引領行業邁向新的高度。