打磨數據也是生產資料:斯帝爾 NextBrain?系統以數據驅動 AI 柔性打磨

在數字化浪潮席卷制造業的今天,“數據是新的生產資料” 已成為行業共識。但你知道嗎?在精密打磨這一細分領域,那些看似不起眼的打磨數據 —— 力控參數、軌跡偏差、材質反饋、表面粗糙度值等,早已從 “作業記錄” 升級為驅動生產的核心資產。斯帝爾 NextBrain?AI 磨菇云?系統,正以數據為燃料,重構打磨工藝的柔性與精度邊界,讓 “數據生產資料” 的價值在車間里落地生根。

為什么打磨數據是核心生產資料?

傳統打磨依賴 “工匠手感”,經驗難以量化、傳承與復制,而數據的介入讓這一切發生質變。打磨數據之所以能成為生產資料,本質是因為它解決了制造業最核心的三大痛點:

1. 打破 “經驗黑箱”,實現質量可定義

資深工匠的 “手感” 本質是對力度、速度、角度的模糊感知,而打磨數據能將這種感知轉化為精準的數字指標 —— 比如針對鋁合金壓鑄件的 5N±0.2N 力控閾值、針對不銹鋼工件的 0.05mm/s 軌跡進給率。這些數據不僅能明確 “好的打磨效果” 是什么標準,更能通過持續積累形成 “質量數據庫”,讓每一批工件的打磨效果都有章可循、穩定可控,徹底告別 “憑感覺” 的質量波動。

2. 優化生產效率,降低隱性成本

打磨過程中的耗材損耗、設備空轉、返工率,都藏著看不見的成本。而打磨數據能精準定位浪費源頭:比如某批次工件的力控數據顯示持續超閾值,可能是材質硬度異常;軌跡偏差數據集中在曲面區域,或許是路徑規劃待優化。通過分析這些數據,企業能提前調整工藝參數、優化耗材選型,將返工率從 15% 降至 3% 以下,耗材成本降低 20% 以上 —— 數據在這里直接轉化為真金白銀的效益。

3. 支撐柔性生產,應對市場多變需求

如今制造業的訂單越來越碎片化,小批量、多品類成為常態。傳統設備需要反復人工調試,而打磨數據構建的 “工藝知識庫”,能讓設備快速適配新需求:只要調用同類材質的歷史數據,結合新工件的三維模型數據,就能自動生成打磨方案。數據在這里成為 “柔性生產的通行證”,讓企業輕松應對多品類切換的挑戰。

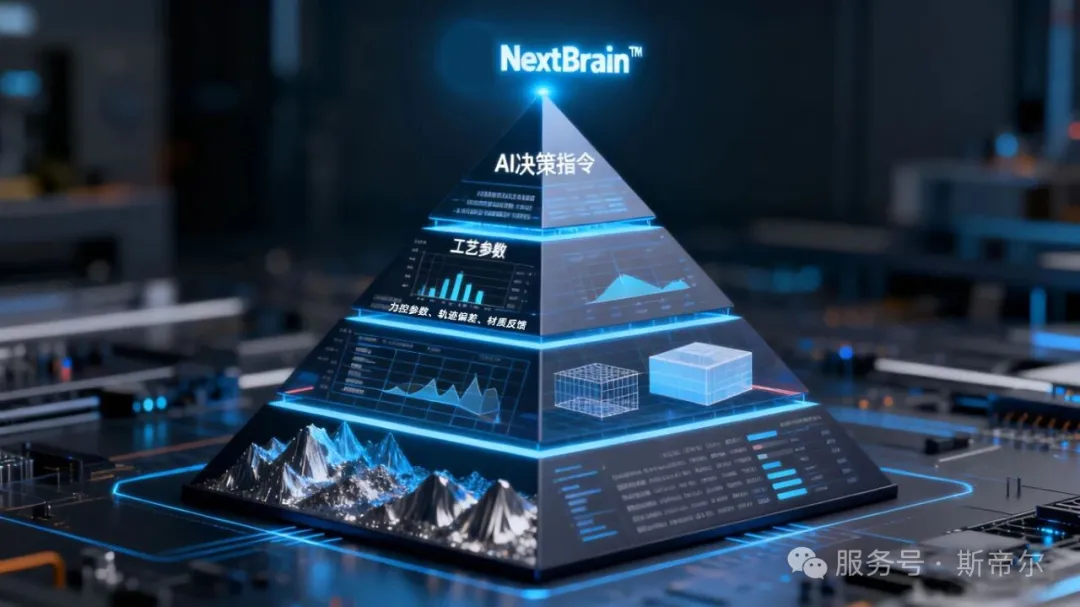

NextBrain?系統:讓數據生產資料 “活” 起來

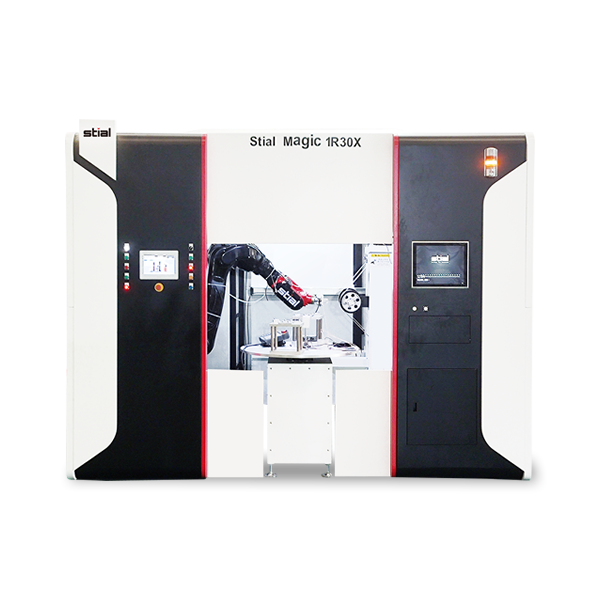

如果說打磨數據是生產資料,那 NextBrain?系統就是激活這份資料的 “智能引擎”。作為斯帝爾核心技術載體,它通過 “數據采集 - 分析建模 - 動態執行” 的閉環,讓數據真正驅動打磨過程:

全維度數據采集,不留 “感知盲區”

NextBrain?系統搭載的多維力覺傳感器、視覺檢測模塊與設備物聯網終端,能以毫秒級頻率捕捉 120 + 項打磨數據 —— 從機械臂接觸工件的瞬時力值,到打磨后表面的粗糙度 Ra 值,再到不同批次材質的硬度差異,實現 “工件狀態 - 設備動作 - 成品質量” 的數據全鏈路覆蓋,為 AI 決策提供最詳實的 “原料”。

AI 深度建模,讓數據學會 “思考”

基于海量行業工藝數據訓練的 NextBrain?算法模型,能像資深工匠一樣解讀數據背后的規律:當檢測到某區域力控數據波動超過 1N,系統會自動判斷是工件毛刺凸起還是砂紙磨損,隨即調整打磨力度與路徑;當新工件數據輸入時,模型能快速匹配歷史數據庫,生成最優參數組合,甚至預測可能出現的質量風險 —— 數據在這里完成從 “記錄” 到 “決策” 的升級。

動態柔性執行,數據驅動實時調整

在壓鑄、汽車零部件等復雜打磨場景中,即使同一批次工件也可能因模具誤差、材質不均存在差異。NextBrain?系統能基于實時采集的數據,動態調整打磨策略:比如針對曲面工件的輪廓偏差數據,機械臂可在 0.1 秒內修正軌跡;針對不同位置的硬度反饋數據,力控系統能實現高精度力度補償,真正做到 “一物一策” 的柔性打磨,讓數據價值直接體現在每一件成品的精度上。

從 “經驗驅動” 到 “數據驅動”,打磨工藝的變革背后,是生產資料的迭代升級。斯帝爾 NextBrain?系統用技術證明:那些流淌在設備中的打磨數據,早已不是冰冷的數字,而是支撐質量升級、效率提升、柔性生產的核心資產。在智能制造的賽道上,誰先掌握數據生產資料的主動權,誰就能搶占工藝創新的制高點 —— 斯帝爾正以數據為筆,書寫打磨行業的智能新篇。